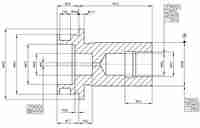

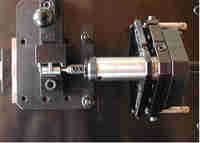

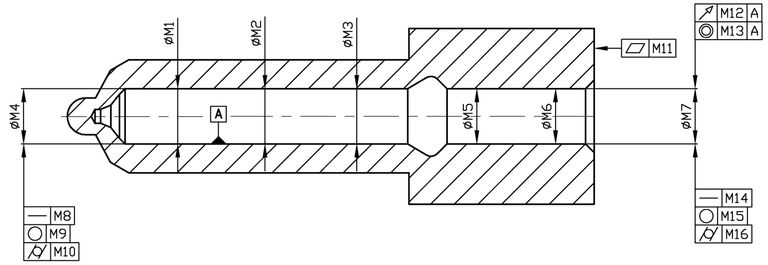

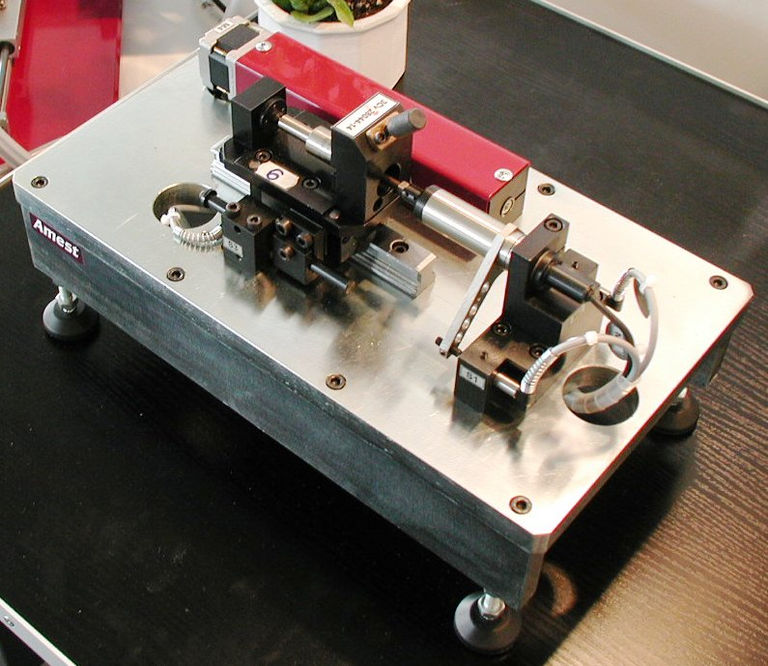

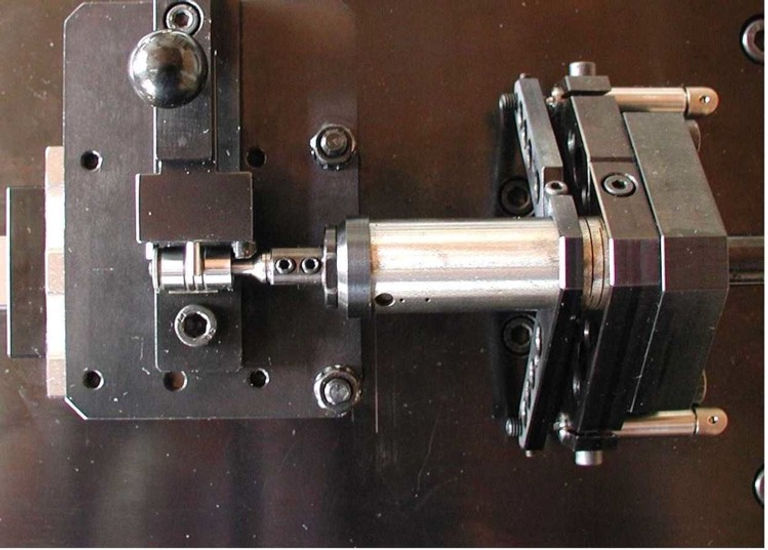

Die Messstation für Durchmesser-, Geradheitskontrolle und Kontrolle der Zylindrizität bei der Düsenöffnung besteht aus einer festen Grundplatte. Auf der Platte befindet sich eine lineare Leitung, deren Wagen von programmgesteuertem Schrittmotor bewegt werden. Je nach dem Typen der kontrollierten Düse kann man auf den Wagen einen von fünf Austauschspannwerkzeugen durch vier Schrauben befestigen. Das Messverfahren selbst wird von einem dynamischen Messstift realisiert (s. Anlage), der den Innendurchmesser der Düse in einstellbarer Schnittanzahl, weiter dann Rundheit und Geradheit kontrolliert. Zur Ausstattung der Station gehört Werkbank, Elektroverteiler und Auswertungselektronik.

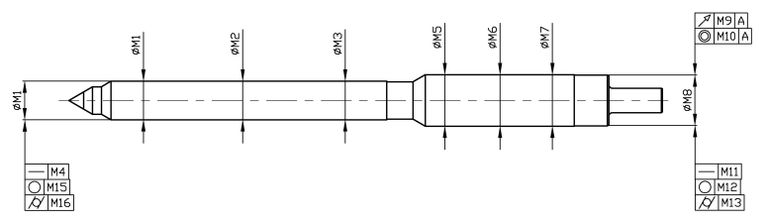

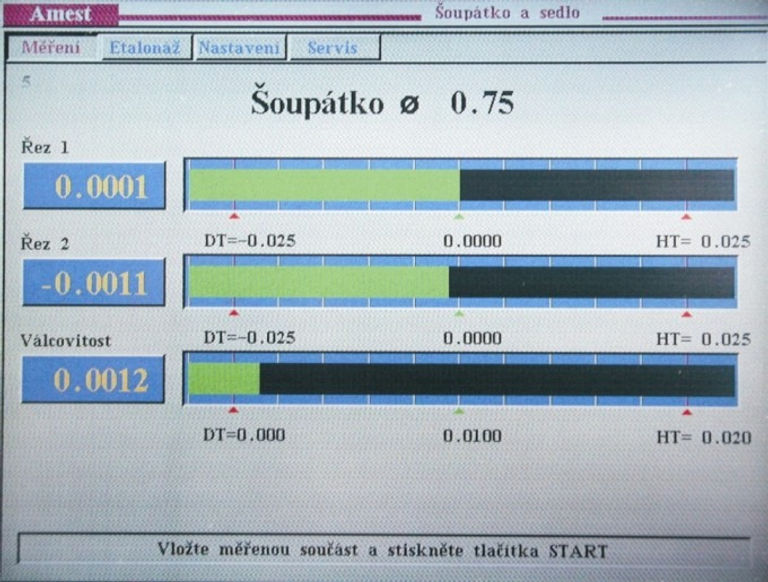

Beispiel für gemessene Parameter

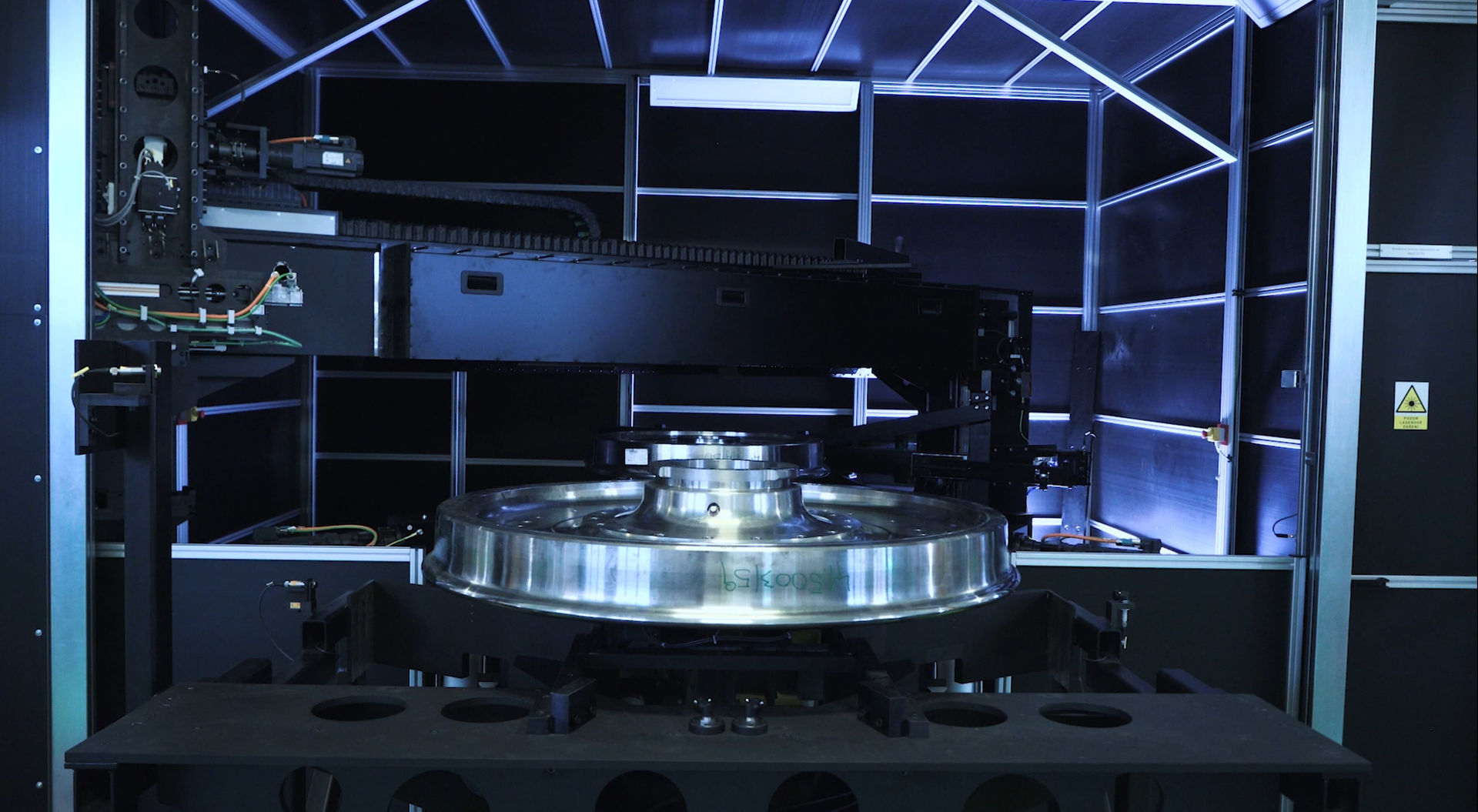

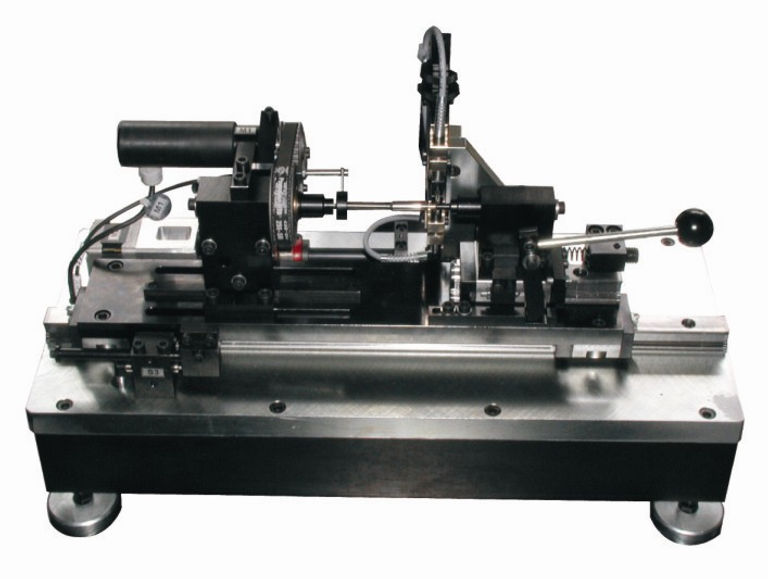

Auf dem Stativrahmengestell wird lineare Leitung befestigt, auf der sich ein Aufspanntisch mit Messwerkzeug – der Nadel - bewegt. Zum Aufspanntisch gehören der Spannmechanismus und das Getriebe des Messteils. Weiter befinden sich auf dem Rahmengestell 2 verstellbare Messgeräte, die die Daten für die Auswertung im elektronischen System Amest abtasten. Der Tisch mit dem gespannten Messteil wird vom Schrauben, der durch ein gesteuertes Schrittmotor betrieben wird, verschoben.

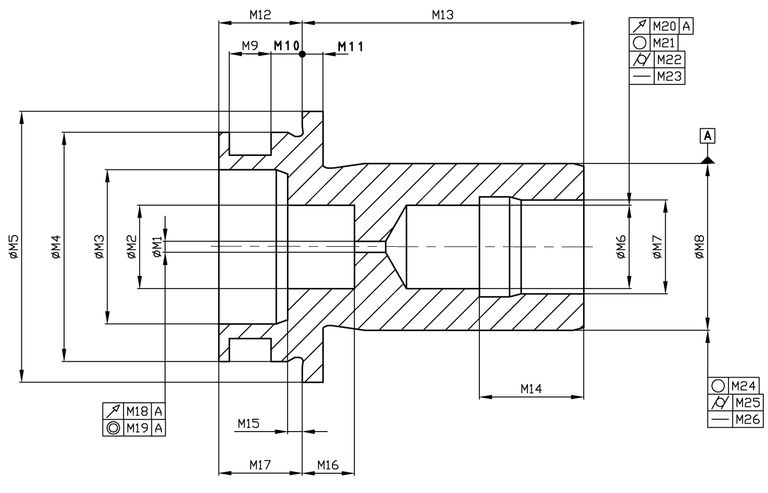

Beispiel für gemessene Parameter

Die Station ist für das Messen von Innendurchmessern nach dem Ziehschleifen bestimmt. Das Messen auf dem Stativ wird nach dem Einlegen des Teils automatisch durchgeführt. Die Station verfügt über das elektronische Meß-und Auswertungssystem MC-1, über einen Verteiler und eine Luftaufbereitungsanlage.

Das Messstativ besteht aus einer Grundplatte, einem dynamischen Stift mit 4 austauschbaren Spitzen, 4 austauschbaren Spannsets für gegebene Baugröße mit Fangvorrichtung auf die lineare Leitung und einem Schiebesystem mit 3 pneumatischen Zylindern mit kontinuierlich einstellbaren Anschlägen. Das Verschieben von Messteilen in die Messlagen ist pneumatisch, Steuerung verläuft über 2 Tasten auf der Werkbank.